Гидроформовочный пресс с Клиновым зажимным механизмом

Рад представить вам продукцию нашего предприятия «Skarbonka» — гидравлические прессы для различных отраслей машиностроения, в первую очередь для гидроформовки.

Уважаемые Коллеги!

Рад представить вам продукцию нашего предприятия «Skarbonka» — гидравлические прессы для различных отраслей машиностроения, в первую очередь для гидроформовки.

Для сравнения с нашей продукцией, хочу представить Вам продукцию фирмы «Гидропресс» Беларусь, Полоцк gidropress.by@yandex.ru

Почему «Гидропресс» Беларусь, Полоцк?

Во-первых, это единственная фирма на территории СНГ которая выпускает оборудование для гидроформовки.

Во-вторых, оборудование этой фирмы значительно дешевле по сравнению с зарубежными аналогами.

В-третьих собственный вес прессов этой фирмы значительно легче зарубежных аналогов.

Нам удалось спроектировать, запатентовать и изготовить опытный образец нашего устройства для гидроформовки:- «Клиновой зажимной механизм».

Для удобства читателей я буду использовать термин гидропресс. Но посмотрев на изображения (иллюстрации) вы увидите то, мы удалили очень дорогую часть гидропресса – гидроцилиндр. При желании заказчика мы готовы вернуть гидроцилиндр на штатное место.

Вес. Наша конструкция, при равном с Белорусскими коллегами усилии формования, имеет собственный вес примерно в 100 раз меньше.

Насколько это важно?

Самый «маленький» пресс ГЕФЕСТ имеет собственный вес 120 тон.

Если у Вас нет собственной железнодорожной ветки то купить и привезти такой пресс вы никак не можете, в то время как доставка наших прессов не вызывает затруднений.

Наши преимущества

Преимущества гидроформовки перед штамповкой и глубокой вытяжкой.

Силовой клиновой механизм для сжатия прессформ.

*Под термином «силовой» я имею в виду усилие сжатия (замыкания) от 100 тонн и до 100 тысяч тонн.

** В технологических справочниках, в разделе «зажимные механизмы», подробно описаны клиновые механизмы, усилия, создаваемые клином, условия самоторможения клина и т. д. В то же время отсутствует описание вариантов каркаса (рамы), воспринимающей усилие расклинивания.

В настоящее время, в разных областях техники, в качестве зажимного механизма прессформ широко применяется вертикальный или горизонтальный гидропресс.

Рассмотрим назначение механизмов пресса, последовательность работы и нагрузки, испытываемые различными узлами.

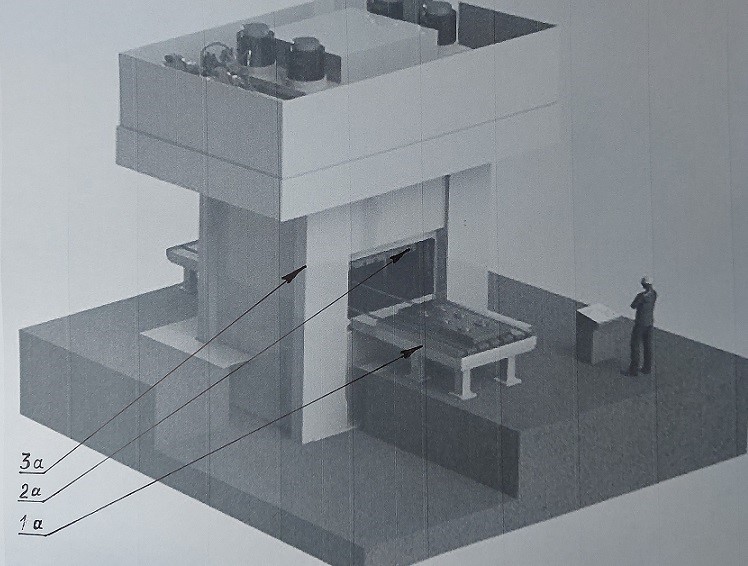

А) Матрица, лежащая на столе поз.1а, с лежащей на ней заготовкой и камерой гидроформовки, перемещается внутрь пресса.

Б) Плита главного гидроцилиндра поз. 2а опускается и сжимает сборку из матрицы и камеры формовки. При этом колонны поз. 3а испытывают растягивающие усилия и…растягиваются. Незначительно. В пределах упругой деформации.

В) Открывается клапан гидросистемы и гидрожидкость подается в матрицу под давлением в несколько тысяч атмосфер. Происходит формовка изделия через гибкую диафрагму. При этом сила, возникающая в матрице под действием давления жидкости, пытается раздвинуть матрицу и камеру. Следовательно, главный гидроцилиндр должен развивать усилие, превышающее усилие создаваемое между матрицей и камерой формовки. Следовательно, это усилие не должно превышать силу упругой деформации колонн. Другими словами, пресс должен работать, не выходя из зоны упругой деформации колонн.

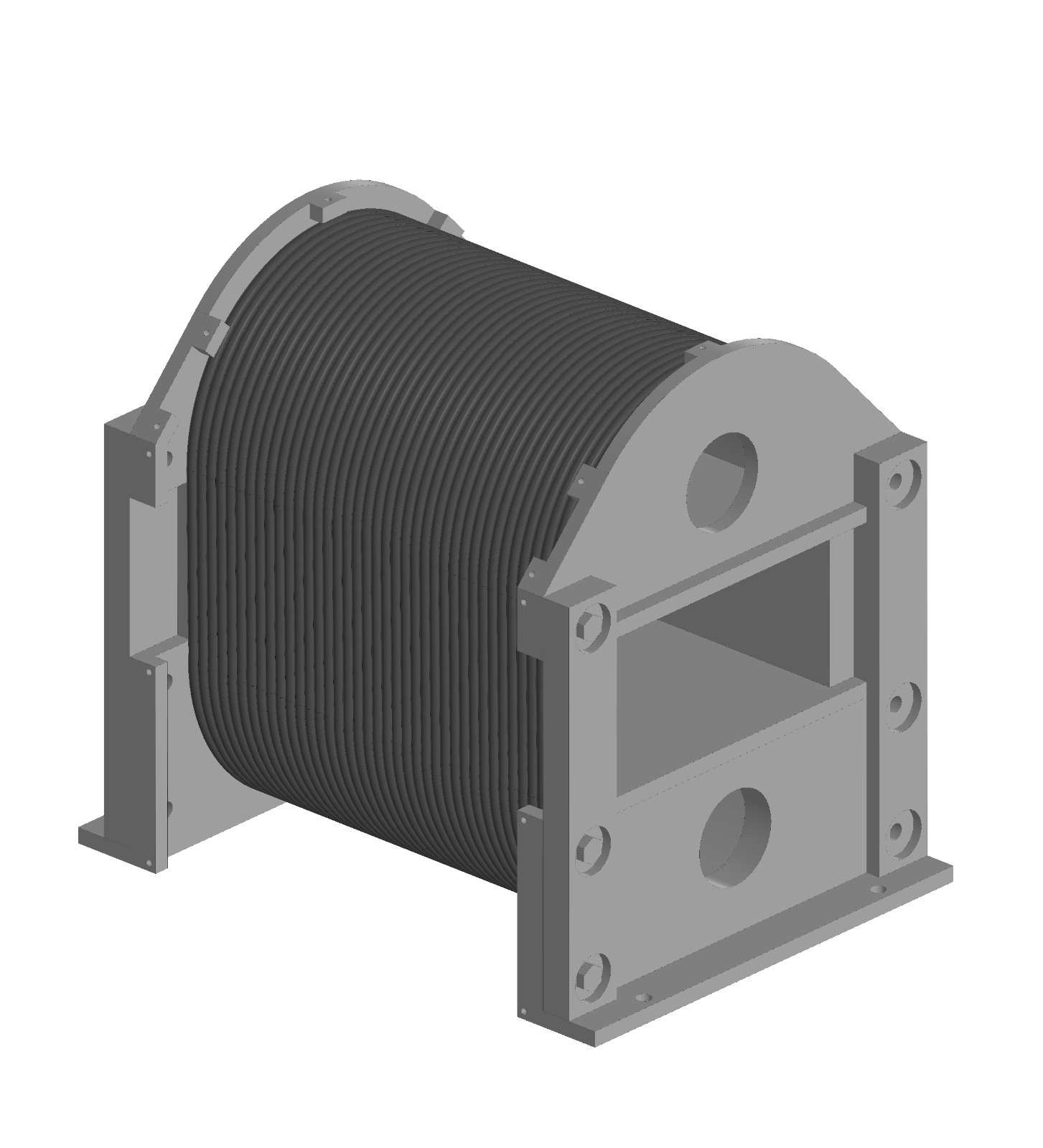

Рассмотрим работу силового клинового механизма с жестким, не удлиняющимся под действием растягивающего усилия каркасом, как альтернативу работы гидропресса. Конструкция такого жесткого каркаса описано в патенте (19)UA (11)28483. Каркас состоит из двух полубочек (ригелей) сжатых намотанным на них тросом.

На фотографии показан тросовый пресс БЕЗ клинового механизма; без стола загрузки-выгрузки матрицы в зону формовки; без матрицы.

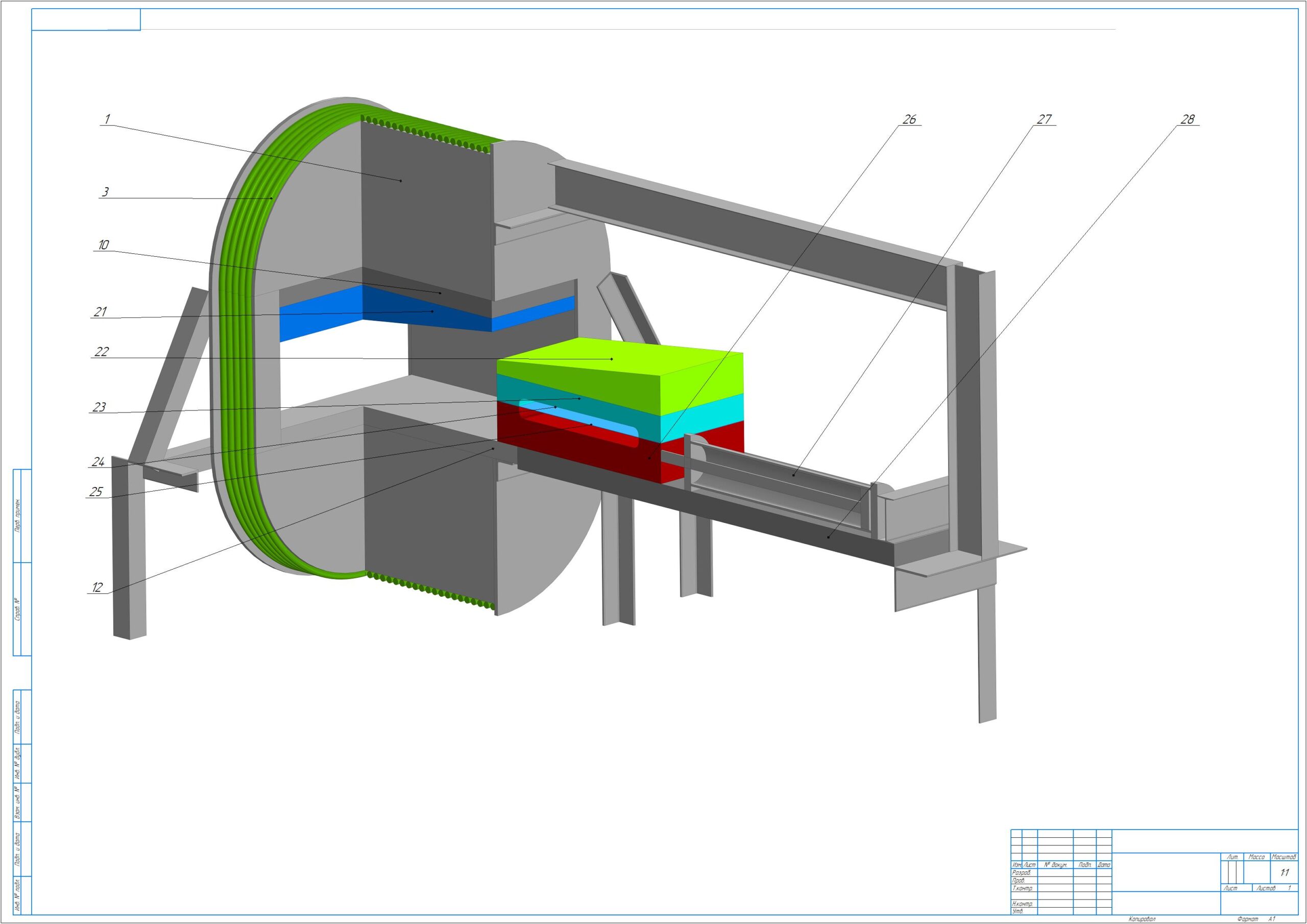

На этой иллюстрации изображено сечение станины пресса с клиновым механизмом запирания, столом загрузки листовой заготовки, гидроцилиндром перемещения прессформы со стола в зону формовки.

Поз. 10- верхняя плита пресса

Поз. 12- нижняя плита пресса

Поз.21 – неподвижный клин, неподвижно закрепленный на верхней плите станины пресса

Поз.22 – подвижный клин, неподвижно закрепленный на камере гидроформовики

Поз.23 – камера гидроформовки

Поз.24 – полость, в которую нагнетается масло

Поз.25 — Диафрагма

Поз.26 — матрица

Поз.27 — гидроцилиндр перемещения прессформы с загрузочного стола поз.28 в зону формовки и обратно.

Поз.28 – стол загрузки заготовки в матрицу и выгрузки изделия из матрицы, неподвижно прикрепленный к станине пресса.

Данная конструкция работает следующим образом:

Матрица лежит на столе. Снимаем камеру формовки и укладываем листовую заготовку в матрицу. Опускаем камеру на матрицу. Гидроцилиндр сдвигает весь пакет в зону формовки до замыкания верхнего и нижнего клина. Затем в камеру формовки поз.24 подается давление масла. Выполняется формовка. Гидроцилиндр возвращает весь пакет в исходную позицию на стол поз.28.

Возникает вопрос – можно ли использовать раму пресса Гефест для клинового зажимного механизма? Т. е. удаляем гидроцилиндр и повторяем все вышесказанные операции по формовке. В момент подачи давления масла в камеру формовки возникает сила, растягивающая раму. Рама растягивается в силу того, что она не нагружена сжимающими усилиями троса. Прессформа раскроется. Т. е. клиновой механизм, установленный в раму пресса Гефест не может обеспечить сжатие пакета.

Предлагаемый клиновой зажимной механизм имеет следующие преимущества по сравнению с гидропрессом типа Гефест:

— при равных допустимых усилиях (натягах) в станинах конструкция тросовой станины клинового зажима примерно в 100 раз легче. Следовательно, дешевле.

— все детали, за исключением троса, испытывают только сжимающие нагрузки. Отсутствуют знакопеременные нагрузки.

— В гидравлических прессах типа Гефест требуется огромный гидроцилиндр усилием в несколько тысяч тонн для растягивания колонн и создания усилия замыкания прессформы. Такой гидроцилиндр – очень дорогое уникальное изделие.

— В описываемой конструкции силовое замыкание (т. е. сжатие половинок прессформы) выполняется с помощью клинового механизма. Клиновой механизм управляется одним гидроцилиндром усилием от одной до нескольких тонн. Такие гидроцилиндры как минимум в 100 раз дешевле и легче.

— Так как гидроцилиндр перемещения пресс-формы примерно в 100 раз менее мощный, то используется гидростанция, которая так же примерно в 100 раз дешевле.

— Соответственно примерно в 100 раз уменьшается потребляемая электроэнергия работы всего комплекса.

Предлагаемая конструкция отличается от станины тросового пресса по назначению и по конструкции. В прессе предполагается использование гидроцилиндра, создающего требуемое технологическое усилие. В предлагаемой конструкции гидроцилиндр отсутствует, а усилие запирания прессформы (матрицы + камеры формовки) создает клиновой механизм.